撕碎机的刀片排列方式直接影响其破碎效率、能耗及适用范围,常见的排列方式主要包括以下几种:

1. 螺旋排列

单轴撕碎机通常采用螺旋式刀片排列,刀片沿主轴呈螺旋状分布。这种设计通过旋转时的渐进式切入,可有效减少瞬间冲击力,延片寿命,同时增强对韧性材料(如橡胶、塑料)的撕裂能力。螺旋角度通常为15°-30°,角度越大,剪切力越强,但能耗也会相应增加。

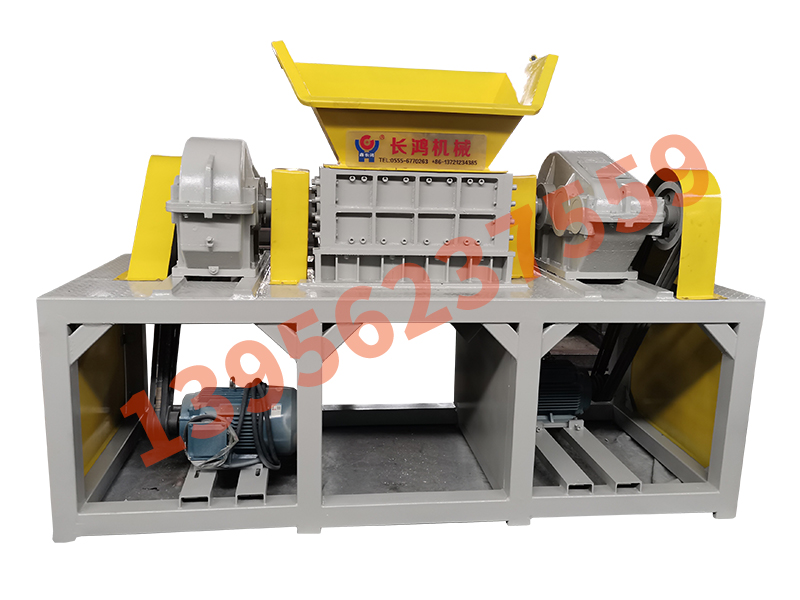

2. 交错排列

双轴撕碎机的典型排列方式,两轴刀片以错位形式分布,通过反向旋转实现物料的双向剪切与挤压。刀片间隙可调(通常为0.5-3mm),适合处理金属薄片、电子废料等需要精细破碎的场景。交错排列能降低卡料风险,但需定期校准刀片间距以保持效率。

3. 对齿排列

刀片呈对称齿状分布于两轴上,通过高速咬合实现高强度破碎,适用于硬质材料(如金属铸件、木材结节)。对齿排列的咬合深度较大(可达10-20mm),破碎粒度较粗,但处理。缺点是刀片磨损后需成对更换,维护成本较高。

4. 组合排列

在四轴撕碎机中常见,前两轴采用粗破碎的螺旋或对齿排列,后两轴采用细碎的交错排列,形成多级破碎系统。这种设计可一次性完成粗碎和精碎,适合处理成分复杂的混合物料(如汽车破碎残渣),但设备复杂度和能耗显著提升。

5. 模块化排列

近年兴起的可替换式刀盒设计,通过标准化刀片模块组合实现不同排列方式。例如:将硬质合金刀片与弹簧片间隔排列,兼顾耐磨性与抗冲击性。用户可根据物料特性(如莫氏硬度、延展性)快速调整刀片布局,提升设备适应性。

选择建议:软性物料(如塑料薄膜)优先选用螺旋排列;金属类需交错或对齿排列;混合废料推荐组合排列。同时需考虑刀片材质(如Cr12MoV热处理至HRC58-62)与主轴扭矩匹配性,避免因排列密度过高导致动力过载。维护时需定期检查刀片同轴度(误差应<0.05mm)以保障剪切精度。